การอัดรีดฟิล์มแบบเป่า

การอัดรีดฟิล์มแบบเป่าเป็นเทคโนโลยีที่เป็นวิธีที่ใช้กันมากที่สุดในการผลิต ฟิล์ม พลาสติกโดยเฉพาะอย่างยิ่งในอุตสาหกรรมบรรจุภัณฑ์[ 1 ]กระบวนการนี้เกี่ยวข้องกับการอัดรีดท่อโพลิเมอร์ ที่หลอมเหลว ผ่านแม่พิมพ์ และพองตัวให้มีขนาดใหญ่ขึ้นหลายเท่าของเส้นผ่านศูนย์กลางเริ่มต้นเพื่อสร้างฟองอากาศฟิล์มบาง จากนั้นฟองอากาศนี้จะถูกยุบตัวและนำไปใช้เป็นฟิล์มแบบแบนราบหรือทำเป็นถุงได้ โดยทั่วไปจะใช้โพลีเอทิลีนในกระบวนการนี้ และวัสดุอื่นๆ สามารถนำมาใช้ผสมกับโพลิเมอร์เหล่านี้ได้[ 1 ]แผนภาพของสายโซ่โพลีเอทิลีนแสดงในรูปที่ 1 ทางด้านขวา

ทฤษฎีพื้นฐานเกี่ยวกับพอลิเมอร์

ในขั้นตอนการหล่อเย็นของการอัดรีดฟิล์มแบบเป่า สารละลาย ใส แบบอสัณฐาน จะตกผลึกเป็นฟิล์มโปร่งแสง ขุ่น หรือทึบแสง จุดที่ความทึบแสงเริ่มต้น ฟองอากาศเรียกว่าเส้นน้ำค้างแข็ง

ความสูงของเส้นน้ำแข็งถูกควบคุมโดยพารามิเตอร์หลายประการ ได้แก่ การไหลของอากาศ ความเร็วฟิล์ม และความแตกต่างของอุณหภูมิระหว่างฟิล์มกับสภาพแวดล้อม[ 2 ] คุณสมบัติของฟิล์ม เช่น ความต้านทานแรงดึง ความต้านทานการดัด ความเหนียว และคุณสมบัติทางแสง เปลี่ยนแปลงอย่างมากขึ้นอยู่กับการวางตัวของโมเลกุล[ 2 ]เมื่อคุณสมบัติทิศทางตามขวางหรือห่วงเพิ่มขึ้น คุณสมบัติของทิศทางเครื่องจักรหรือทิศทางตามยาวจะลดลง ตัวอย่างเช่น หากโมเลกุลทั้งหมดเรียงตัวกันในทิศทางเครื่องจักร ฟิล์มจะฉีกขาดได้ง่ายในทิศทางนั้น แต่จะฉีกขาดได้ยากในทิศทางตามขวาง

กระบวนการเป่าฟิล์ม

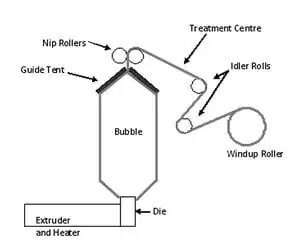

โดยทั่วไป การอัดรีดฟิล์มแบบเป่าจะดำเนินการในแนวตั้งขึ้นด้านบน อย่างไรก็ตาม กระบวนการอัดรีดแนวนอนและแนวลงกำลังเป็นที่นิยมมากขึ้นในปัจจุบัน[ 3 ] [ 2 ]รูปที่ 2 แสดงแผนผังการตั้งค่าสำหรับการอัดรีดฟิล์มแบบเป่า ขั้นตอนนี้ประกอบด้วยสี่ขั้นตอนหลัก:

- วัสดุโพลีเมอร์เริ่มต้นในรูปแบบเม็ด ซึ่งจะถูกอัดและหลอมละลายอย่างต่อเนื่องเพื่อสร้างของเหลว[ 4 ]จากนั้นพลาสติกที่หลอมเหลวนี้จะถูกบังคับให้หรืออัดผ่านแม่พิมพ์วงแหวน

- อากาศจะถูกฉีดผ่านรูตรงกลางแม่พิมพ์และแรงดันจะทำให้ของเหลวที่อัดออกมาขยายตัวเป็นฟองอากาศ อากาศที่เข้าไปในฟองอากาศจะเข้ามาแทนที่อากาศที่ออกจากฟองอากาศ ทำให้แรงดันคงที่และสม่ำเสมอ เพื่อให้แน่ใจว่าฟิล์มมีความหนาสม่ำเสมอ[ 3 ]

- ฟองอากาศจะถูกดึงขึ้นจากแม่พิมพ์อย่างต่อเนื่อง และวงแหวนระบายความร้อนจะเป่าลมเข้าสู่ฟิล์ม ฟิล์มยังสามารถระบายความร้อนจากภายในได้โดยใช้ระบบระบายความร้อนด้วยฟองอากาศภายใน ซึ่งจะช่วยลดอุณหภูมิภายในฟองอากาศ ในขณะที่ยังคงรักษาเส้นผ่านศูนย์กลางของฟองอากาศไว้[ 2 ]

- หลังจากแข็งตัว ที่ระดับ ที่เส้นน้ำแข็ง ฟิล์มจะเคลื่อนเข้าสู่ชุดลูกกลิ้งนิป ซึ่งจะยุบฟองอากาศและทำให้แบนราบเป็นฟิล์มสองชั้น ลูกกลิ้งดึงจะดึงฟิล์มให้เข้ากับลูกกลิ้งม้วนฟิล์ม ฟิล์มจะผ่านลูกกลิ้งไอเดิลในระหว่างกระบวนการนี้เพื่อให้แน่ใจว่าฟิล์มมีความตึงสม่ำเสมอ ระหว่างลูกกลิ้งนิปและลูกกลิ้งม้วนฟิล์ม ฟิล์มอาจผ่านศูนย์บำบัด ขึ้นอยู่กับการใช้งาน ในขั้นตอนนี้ ฟิล์มอาจถูกกรีดเพื่อสร้างฟิล์มหนึ่งหรือสองแผ่น หรือผ่านกระบวนการปรับสภาพพื้นผิว[ 2 ]

ข้อดี

โดยทั่วไปแล้วฟิล์มเป่าจะมีความสมดุลของสมบัติเชิงกลที่ดีกว่าฟิล์มหล่อหรือฟิล์มรีด เนื่องจากฟิล์มถูกดึงทั้งในทิศทางตามขวางและทิศทางเครื่องจักร คุณสมบัติเชิงกลของฟิล์มบางประกอบด้วยแรงดึงและแรงดัด และความเหนียว คุณสมบัติที่เกือบสม่ำเสมอในทั้งสองทิศทางทำให้ฟิล์มมีความเหนียวสูงสุด[ 1 ] [ 5 ]

การอัดรีดฟิล์มแบบเป่าสามารถใช้ผลิตฟิล์มขนาดใหญ่หนึ่งแผ่น ฟิล์มขนาดเล็กสองแผ่น หรือท่อที่สามารถทำเป็นถุงได้ นอกจากนี้ แม่พิมพ์หนึ่งชิ้นสามารถผลิตฟิล์มที่มีความกว้างและขนาดแตกต่างกันได้มากมายโดยไม่ต้องตัดแต่งมากนัก ความยืดหยุ่นในระดับสูงนี้ในกระบวนการนี้ช่วยลดเศษวัสดุและเพิ่มผลผลิต ฟิล์มแบบเป่ายังต้องการอุณหภูมิหลอมเหลวที่ต่ำกว่าการอัดรีดแบบหล่อ เมื่อวัดที่ช่องเปิดของแม่พิมพ์ อุณหภูมิของฟิล์มหล่ออยู่ที่ประมาณ 220°C [ 6 ]ในขณะที่อุณหภูมิของฟิล์มเป่าอยู่ที่ประมาณ 135°C [ 7 ]นอกจากนี้ ต้นทุนของอุปกรณ์ยังอยู่ที่ประมาณ 50% ของสาย การผลิตแบบหล่อ [ 2 ]

ข้อเสีย

ฟิล์มเป่ามีกระบวนการทำความเย็นที่มีประสิทธิภาพน้อยกว่าฟิล์มแบบแบน การทำความเย็นฟิล์มแบบแบนทำได้โดยใช้ลูกกลิ้งเย็นหรือน้ำ[ 5 ]ซึ่งมีความจุความร้อนจำเพาะสูงกว่าอากาศที่ใช้ในกระบวนการทำความเย็นฟิล์มเป่าอย่างมีนัยสำคัญ ความจุความร้อนจำเพาะ ที่สูงขึ้น ทำให้สารดูดซับความร้อนได้มากขึ้นโดยมีการเปลี่ยนแปลงของอุณหภูมิสารน้อยลง เมื่อเปรียบเทียบกับฟิล์มหล่อ ฟิล์มเป่ามีวิธีการควบคุมความหนาของฟิล์มที่ซับซ้อนและแม่นยำน้อยกว่า ฟิล์มหล่อมีการเปลี่ยนแปลงความหนา 1 ถึง 2% เทียบกับ 3 ถึง 4% สำหรับฟิล์มเป่า[ 2 ]โดยทั่วไปเรซินที่ใช้ในการหล่อจะมีดัชนีการไหลของของเหลวหลอมเหลวต่ำกว่า[ 2 ]ซึ่งเป็นปริมาณของพอลิเมอร์ที่สามารถบังคับให้ผ่านแม่พิมพ์มาตรฐานได้ภายใน 10 นาทีตามขั้นตอนมาตรฐาน[ 8 ]ดัชนีการไหลของของเหลวหลอมเหลวสำหรับฟิล์มหล่ออยู่ที่ประมาณ 5.0 กรัม/10 นาที[ 9 ]ในขณะที่ฟิล์มเป่าอยู่ที่ประมาณ 1.0 กรัม/10 นาที[ 10 ]ดังนั้น อัตราการผลิตฟิล์มหล่อจึงสูงกว่า: สายการผลิตฟิล์มหล่อสามารถเข้าถึงอัตราการผลิตได้สูงถึง 300 เมตรต่อนาที ในขณะที่สายการผลิตฟิล์มเป่าโดยทั่วไปจะมีอัตราการผลิตต่ำกว่าครึ่งหนึ่งของค่านี้[ 11 ]และสุดท้าย ฟิล์มหล่อมีคุณสมบัติทางแสงที่ดีกว่า รวมถึงความโปร่งใสความขุ่น และความเงา

ปัญหาทั่วไป

- ภาวะอากาศติดค้างระหว่างชั้นฟิล์มและลูกกลิ้ง – อาจทำให้ฟิล์มเกิดรอยขีดข่วนหรือรอยย่น หรือเกิดปัญหาในการขึ้นรูปฟิล์มขณะม้วนฟิล์มเนื่องจากแรงเสียดทานที่ลดลง วิธีแก้ปัญหาที่เป็นไปได้คือการใช้สุญญากาศเพื่อกำจัดอากาศที่ติดค้าง หรือใช้ลูกกลิ้งม้วนฟิล์มที่มีร่องรูปเพชรที่ฝาครอบยางเพื่อเพิ่มพื้นที่ผิวและลดปริมาณอากาศที่ติดค้างอยู่ในฟิล์ม[ 2 ]

- ความผันผวนของผลผลิตจำนวนมากจากแม่พิมพ์ ทำให้เกิดการเปลี่ยนแปลงของความหนา และสามารถป้องกันได้โดยการรักษาเครื่องอัดให้สะอาดและใช้เม็ดพลาสติกที่มีรูปร่างสม่ำเสมอมากขึ้นในเครื่องอัด[ 12 ]

- รอยแตกจากการหลอมละลาย – รอยแตกเหล่านี้จะปรากฏเป็นเส้นหยาบหรือเส้นคลื่นบนพื้นผิวฟิล์ม และสามารถกำจัดได้โดยการลดความหนืดของพอลิเมอร์หลอมละลาย ซึ่งสามารถทำได้โดยการเพิ่มอุณหภูมิการหลอมละลายหรือโดยการเติมสารหล่อลื่นภายในลงในองค์ประกอบของวัสดุ[ 12 ]

- ความหนาของฟิล์มที่แตกต่างกัน – สามารถหลีกเลี่ยงได้โดยการวางแม่พิมพ์ให้อยู่ตรงกลางสายการอัดก่อนการทำงานทุกครั้ง ปรับความเร็วลมของระบบระบายความร้อน หรือใช้ริมฝีปากแม่พิมพ์ที่ได้รับความร้อน[ 12 ]

- เส้นไดบนพื้นผิวฟิล์ม – ข้อบกพร่องนี้ลดความสวยงามของฟิล์ม ลดคุณสมบัติทางแสง และทำให้คุณสมบัติเชิงกล เช่น ความแข็งแรงในการฉีกขาดลดลง โดยทั่วไปสามารถหลีกเลี่ยงได้โดยการทำความสะอาดพื้นผิวด้านในของไดเป็นประจำ และการตกแต่งพื้นผิวการไหลที่มีรอยขีดข่วนหรือขรุขระใหม่[ 12 ]

- เจล – ข้อบกพร่องเหล่านี้คือเม็ดเล็กๆ แข็งๆ ที่ห่อหุ้มอยู่ในฟิล์มหรือติดอยู่บนพื้นผิวฟิล์ม และลดความสวยงามของฟิล์ม และทำให้เกิดจุดรวมตัวของแรงเค้นซึ่งอาจส่งผลให้เกิดการเสียหายก่อนเวลาอันควร ข้อบกพร่องเหล่านี้เกิดจากความร้อนสูงเกินไปจนถึงจุดที่โพลิเมอร์ในแม่พิมพ์เสื่อมสภาพ ดังนั้นจึงสามารถหลีกเลี่ยงได้โดยการทำความสะอาดพื้นผิวด้านในของแม่พิมพ์เป็นประจำ[ 12 ]

การเพิ่มประสิทธิภาพของกระบวนการ

การรีดร่วม

วิธีหนึ่งในการปรับปรุงประสิทธิภาพของสายการผลิตฟิล์มแบบเป่าคือการนำการอัดรีดร่วม (coextrusion) มาใช้ ซึ่งเป็นกระบวนการอัดรีดวัสดุตั้งแต่สองชนิดขึ้นไปพร้อมกันผ่านแม่พิมพ์เดียว รูในแม่พิมพ์ถูกจัดเรียงเพื่อให้ชั้นต่างๆ รวมตัวกันก่อนที่จะเย็นตัวลง[ 2 ]กระบวนการนี้ช่วยประหยัดเวลาเนื่องจากสามารถอัดรีดวัสดุได้ตั้งแต่สองชนิดขึ้นไปพร้อมกัน และยังเป็นวิธีการที่มีขั้นตอนน้อยกว่าในการผลิตฟิล์มหลายชั้น อัตราการผลิตฟิล์มหลายชั้นแบบอัดรีดร่วมสามชั้นอยู่ที่ประมาณ 65 เมตรต่อนาที[ 13 ]และอัตราการผลิตฟิล์มแบบเป่าชั้นเดียวอยู่ที่ประมาณ 130 เมตรต่อนาที[ 11 ]ดังนั้น ในการผลิตฟิล์มหลายชั้นสามชั้นขนาด 10,000 เมตร จะต้องใช้เวลาเกือบ 4 ชั่วโมงโดยใช้กระบวนการเป่าฟิล์มชั้นเดียว และใช้เวลาเพียง 2 ชั่วโมงครึ่งโดยใช้กระบวนการอัดรีดร่วม นอกจากนี้ ฟิล์มที่ผลิตได้จากกระบวนการชั้นเดียวยังต้องใช้ขั้นตอนเพิ่มเติมในการติดกาวแต่ละชั้นเข้าด้วยกันโดยใช้กาวบางชนิด การอัดรีดร่วมกันเป็นวิธีการผลิตฟิล์มแบบหลายชั้นที่มีราคาถูกที่สุด และระบบการอัดรีดร่วมกันสามารถเปลี่ยนระบบได้อย่างรวดเร็วเพื่อลดเวลาหยุดทำงานของสายการผลิต[ 14 ]

การลดอุณหภูมิหลอมละลายให้เหลือน้อยที่สุด

ประสิทธิภาพของการอัดรีดฟิล์มแบบเป่าสามารถปรับปรุงได้โดยการลดอุณหภูมิของพอลิเมอร์หลอมเหลวให้น้อยที่สุด การลดอุณหภูมิของพอลิเมอร์หลอมเหลวทำให้พอลิเมอร์หลอมเหลวต้องการความร้อนในเครื่องอัดรีดน้อยลง สภาวะการอัดรีดปกติมีอุณหภูมิหลอมเหลวประมาณ 190°C [ 15 ]แม้ว่าอุณหภูมิของพอลิเมอร์หลอมเหลวจะต้องอยู่ที่ประมาณ 135°C เท่านั้น[ 7 ]อย่างไรก็ตาม การลดอุณหภูมิหลอมเหลวลงมากขนาดนั้นไม่สามารถทำได้เสมอไป การลดอุณหภูมิของพอลิเมอร์หลอมเหลวลง 2 ถึง 20°C จะช่วยลดภาระของมอเตอร์ได้ประมาณ 1 ถึง 10% [ 16 ]นอกจากนี้ การลดอุณหภูมิของพอลิเมอร์หลอมเหลวยังช่วยลดความจำเป็นในการระบายความร้อน ส่งผลให้ระบบระบายความร้อนลดลง นอกจากนี้ การระบายความร้อนออกจากฟองอากาศมักเป็นปัจจัยจำกัดอัตราการไหลของพอลิเมอร์ ดังนั้น การลดความร้อนในพอลิเมอร์หลอมเหลวลงจึงช่วยเพิ่มอัตราการไหลของพอลิเมอร์ ส่งผลให้ได้ผลผลิตที่สูงขึ้น วิธีหนึ่งที่จะรักษาอุณหภูมิของของเหลวที่หลอมละลายให้อยู่ในระดับต่ำสุดคือการเลือกเครื่องอัดรีดที่ตรงกับเงื่อนไขการประมวลผลเฉพาะ เช่น วัสดุของของเหลวที่หลอมละลาย แรงดัน และปริมาณงาน[ 12 ]

ริมฝีปากแม่พิมพ์อัดรีดด้วยความร้อน

โดยทั่วไป วิธีแก้ปัญหาการแตกร้าวจากของเหลวหลอมเหลวเกี่ยวข้องกับการลดผลผลิตหรือเพิ่มอุณหภูมิของเหลวหลอมเหลวเพื่อลดแรงเฉือนในเครื่องอัดรีด ทั้งสองวิธีนี้ไม่เหมาะเนื่องจากทั้งสองวิธีนี้ลดประสิทธิภาพของสายการผลิตฟิล์มเป่า ริมฝีปากแม่พิมพ์อัดรีดที่ให้ความร้อนสามารถแก้ปัญหานี้ได้ วิธีการให้ความร้อนแบบเฉพาะจุดนี้ช่วยให้เครื่องอัดรีดฟิล์มสามารถทำงานด้วยอัตราการผลิตที่สูงขึ้นโดยมีช่องว่างแม่พิมพ์ที่แคบลง พร้อมกับกำจัดการแตกร้าวจากของเหลวหลอมเหลว[ 17 ]ความร้อนโดยตรงจะถูกนำไปใช้กับพื้นผิวของของเหลวหลอมเหลวขณะที่ออกจากแม่พิมพ์เพื่อลดความหนืด ดังนั้น การแตกร้าวจากของเหลวหลอมเหลวซึ่งเกิดจากการพยายามอัดโพลิเมอร์มากเกินไปในคราวเดียว จะไม่เป็นปัจจัยจำกัดในการเพิ่มอัตราการผลิตอีก ต่อไป [ 17 ]นอกจากนี้ ริมฝีปากแม่พิมพ์ที่ให้ความร้อนจะใช้พลังงานน้อยกว่าการเพิ่มอุณหภูมิของเหลวหลอมเหลว เนื่องจากมีเพียงพื้นผิวของของเหลวหลอมเหลวเท่านั้นที่ได้รับความร้อน ไม่ใช่ของเหลวส่วนใหญ่ ประโยชน์อีกประการหนึ่งของการใช้ริมฝีปากแม่พิมพ์ที่ให้ความร้อนคือ สามารถควบคุมความแปรผันของความหนาได้โดยการเพิ่มความร้อนในบางพื้นที่ตามแนวเส้นรอบวงของแม่พิมพ์เพื่อทำให้ฟิล์มในตำแหน่งนั้นบางลง วิธีนี้จะช่วยให้แน่ใจว่าไม่มีการใช้วัสดุส่วนเกิน[ 18 ]

แอปพลิเคชัน

- ภาพยนตร์เกษตรกรรม

- กระเป๋า

- อุตสาหกรรมบรรจุภัณฑ์ ฟิล์มหดฟิล์มยืด

- บรรจุภัณฑ์สำหรับผู้บริโภค บรรจุภัณฑ์ห่ออาหาร บรรจุภัณฑ์สำหรับการขนส่ง (แสดงในรูปที่ 3)

- การเคลือบฟิล์ม

- ฟิล์มกั้น

- ฟิล์มหลายชั้น

- มีการทำการวิจัยเพื่อสำรวจการรวมการอัดรีดฟิล์มแบบเป่าเข้ากับการผลิตฟิล์ม นาโนท่อคาร์บอน และนาโนไวร์[ 19 ] [ 20 ]

อ้างอิง

- ↑ กระโดดขึ้นไป:1.0 1.1 1.2 Plastics Wiki. "การอัดรีดฟิล์มแบบเป่า" Plastics Wiki. 2008. 6 พฤศจิกายน 2008. < http://web.archive.org/web/20170723214049/http://plastics.inwiki.org:80/Blown_film_extrusion >.

- ↑ กระโดดขึ้นไป:2.00 2.01 2.02 2.03 2.04 2.05 2.06 2.07 2.08 2.09 ไจลส์, ฮาโรลด์ เอฟ. จูเนียร์, จอห์น อาร์. แวกเนอร์ จูเนียร์ และเอลดริดจ์ เอ็ม. เมาท์ III. การอัดรีด: คู่มือและคู่มือการประมวลผลฉบับสมบูรณ์. นิวยอร์ก: สำนักพิมพ์วิลเลียม แอนดรูว์, 2005.

- ↑ กระโดดขึ้นไป:3.0 3.1 Chanda, Manas และ Salil K. Roy. Plastics Technology Handbook, ฉบับที่ 4. ฟลอริดา: CRC Press, 2007.

- ↑ Callister, William D. Jr. วัสดุศาสตร์และวิศวกรรมศาสตร์ บทนำ. ฉบับที่ 6 แมสซาชูเซตส์: John Wiley & Sons Inc, 2003

- ↑ กระโดดขึ้นไป:5.0 5.1 Rosato, Donald V. สารานุกรมพลาสติกฉบับย่อ. แมสซาชูเซตส์: สำนักพิมพ์ Kluwer Academic, 2000.

- ↑ Van, Der Molen Theodorus Jacobu. "กระบวนการผลิตฟิล์มหล่อจากโพลีเอทิลีนความหนาแน่นสูง" สิทธิบัตรยุโรป EP0278569 สิงหาคม 1988

- ↑ กระโดดขึ้นไป:7.0 7.1 Van, Der Molen Theodorus Jacobu. "กระบวนการเตรียมฟิล์มเป่าและฟิล์มวางแนว" สิทธิบัตรยุโรป EP0156130 กันยายน 1991

- ↑ Chui, QSH และคณะ "การเปรียบเทียบดัชนีการไหลของของเหลวหลอมเหลวระหว่างห้องปฏิบัติการ: ประเด็นสำคัญสำหรับห้องปฏิบัติการที่เข้าร่วม" Polymer Testing. ฉบับที่ 26, ฉบับที่ 5 (สิงหาคม 2550):576-586

- ↑ Ebnesajjad, Sina. ฟลูออโรโพลิเมอร์ที่ผ่านกระบวนการหลอมเหลว. นิวยอร์ก: William Andrew Inc, 2003.

- ↑ Chang, AC และคณะ "กลไกการฉีกขาดแบบเหนียวในฟิล์มเป่าจากส่วนผสมของพอลิเอทิลีนและพอลิโพรพิลีนที่มีความแข็งแรงหลอมเหลวสูง" Polymer. เล่มที่ 43, ฉบับที่ 24 (พฤศจิกายน 2545): 6515-6526

- ↑ กระโดดขึ้นไป:11.0 11.1 Dyson, RW Engineering Polymers. นิวยอร์ก: Chapman และ Hall, 1990.

- ↑ กระโดดขึ้นไป:12.0 12.1 12.2 12.3 12.4 12.5 แคนเตอร์, เคิร์ก. การอัดรีดฟิล์มแบบเป่า: บทนำ. โอไฮโอ: สำนักพิมพ์ Hanser, 2006.

- ↑ Carneiro, OS, R. Reis และ JA Covas. "การผลิตฟิล์มเป่าแบบ biaxially oriented ที่ผ่านการอัดรีดร่วมกันในระดับขนาดเล็ก" Polymer Testing. เล่มที่ 27 ฉบับที่ 4 (มิถุนายน 2551): 527-537

- ↑ Cook, Warren R. "เครื่องอัดรีดร่วม" สิทธิบัตรสหรัฐอเมริกา 5324187 มิถุนายน 1994

- ↑ Dowd, Laurence E. "การอัดรีดฟิล์มแบบเป่า" สิทธิบัตรสหรัฐอเมริกา 4632801 ธันวาคม 1986

- ↑ แชนนอน, พอร์เตอร์ ซี. "ฟิล์มโพลีเอทิลีน" สิทธิบัตรสหรัฐอเมริกา 7101629 กันยายน 2549

- ↑ กระโดดขึ้นไป:17.0 17.1 เบนติโวลโย, อัลเฟรโด. "ระบบริมฝีปากแบบทำความร้อน" สิทธิบัตรแคนาดา CA 2204548 มิถุนายน 2544

- ↑ Moriarity, Gregory J. "ริมฝีปากแม่พิมพ์ที่ได้รับความร้อนเพื่อควบคุมความหนาของฟิล์มโพลีเมอร์ที่อัดขึ้นรูป" สิทธิบัตรสหรัฐอเมริกา 6273701 สิงหาคม 2544

- ↑ ดาลตัน, อลัน และอิซาเบลา จูเรวิชซ์ "นาโนเทคโนโลยีพบกับบับเบิ้ลโลยี" วารสาร Nature Nanotechnology เล่ม 2 (มิถุนายน 2550): 339-340

- ↑ หยู, กุ้ยฮวา, อันหยวน เฉา และชาร์ลส์ เอ็ม. ลีเบอร์ "ฟิล์มฟองอากาศเป่าพื้นที่ขนาดใหญ่ของเส้นลวดนาโนที่เรียงตัวกันและท่อนาโนคาร์บอน" วารสาร Nature Nanotechnology ฉบับที่ 2 (พฤษภาคม 2550): 372-377

| ผู้เขียน | Anonymous1 , จัสมิน เชียง |

|---|---|

| ใบอนุญาต | ลิขสิทธิ์ CC-BY-SA-3.0 |

| องค์กรต่างๆ | มหาวิทยาลัยควีนส์ |

| อ้างเป็น | Anonymous1 , Jasmine Chiang (2008–2025). "Blown film extrusion" . Appropedia . สืบค้นเมื่อ 22 ตุลาคม 2025 . |